Tabla de contenidos

- Entorno de uso y requisitos ambientales

- Protección IP y sellado

- EMI/RFI y diseño de antenas

- Gestión térmica del enclosure

- Selección de materiales

- Arquitectura interna del dispositivo

- Uniones: tornillos, clips y bisagras

- Rigidez estructural y deformaciones

- Ergonomía y experiencia de uso

- Mantenimiento y ciclo de vida

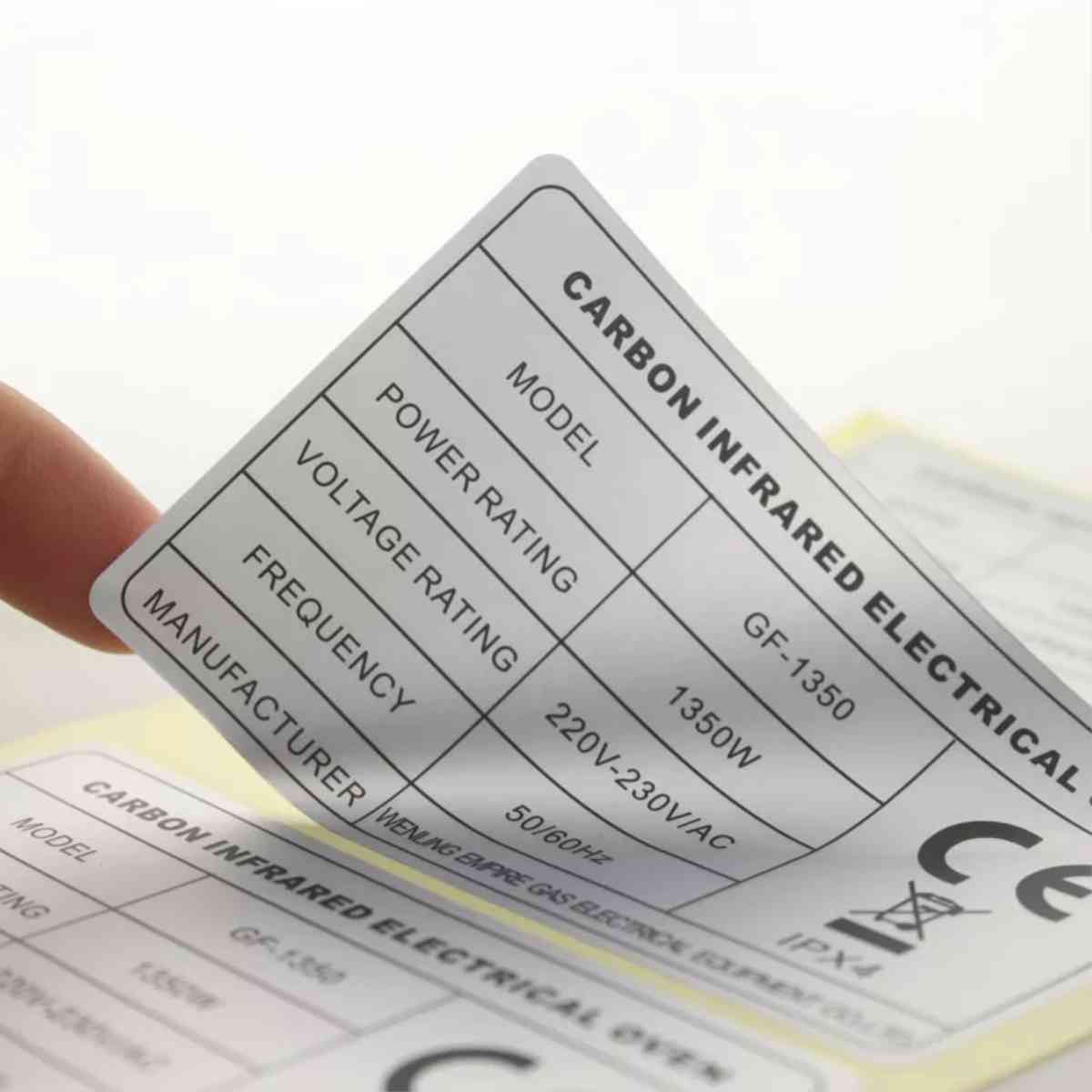

- Normativa y requisitos de seguridad

- DFM y DFA para fabricación

- Conclusión

¿Sabías que más del 70 % de los fallos durante la industrialización de un producto se originan en una mala concepción de la carcasa?

Demasiado calor, deformaciones, roturas, interferencias, costes disparados… la lista es larga. Y lo peor: la mayoría de estos problemas no se detectan hasta que ya se ha invertido dinero en prototipos o moldes.

Un buen diseño de carcasa no es sólo “una caja bonita para meter electrónica”.

Es ingeniería, estrategia y experiencia de usuario.

Es lo que marca la diferencia entre un producto que llega al mercado sin sobresaltos… y uno que obliga a rehacer medio proyecto.

Guía para el diseño de carcasas para electrónica de consumo

En esta guía condensamos las 12 consideraciones realmente críticas que utilizan las empresas que diseñan dispositivos de forma profesional. No es una lista superficial: es lo que determina si un proyecto avanza o se atasca.

1. Definir el entorno de uso y las cargas reales de servicio

Una carcasa funciona correctamente solo si ha sido diseñada para el entorno en el que operará.

Parámetros clave que condicionan materiales y geometrías:

- Exposición a agentes químicos, humedad, salitre o limpieza agresiva.

- Ciclos térmicos, radiación UV y dilataciones diferenciales.

- Vibraciones, impactos y esfuerzos mecánicos repetitivos.

- Requisitos de estanqueidad (IP) y presiones internas.

Este análisis ambiental debe realizarse antes de modelar la primera pieza.

2. Protección IP: ingeniería de juntas, tolerancias y cierres

El grado IP no lo determina el diseño teórico, sino la combinación de:

- Calidad del asiento de junta.

- Material, dureza y compresión de la junta (silicona, EPDM, TPE).

- Tolerancias de fabricación acumuladas.

- Deformaciones después de ciclos térmicos y montaje repetido.

Una carcasa IP66/67 mal tolerada se vuelve IP54 en campo.

El sellado debe integrarse desde el diseño inicial.

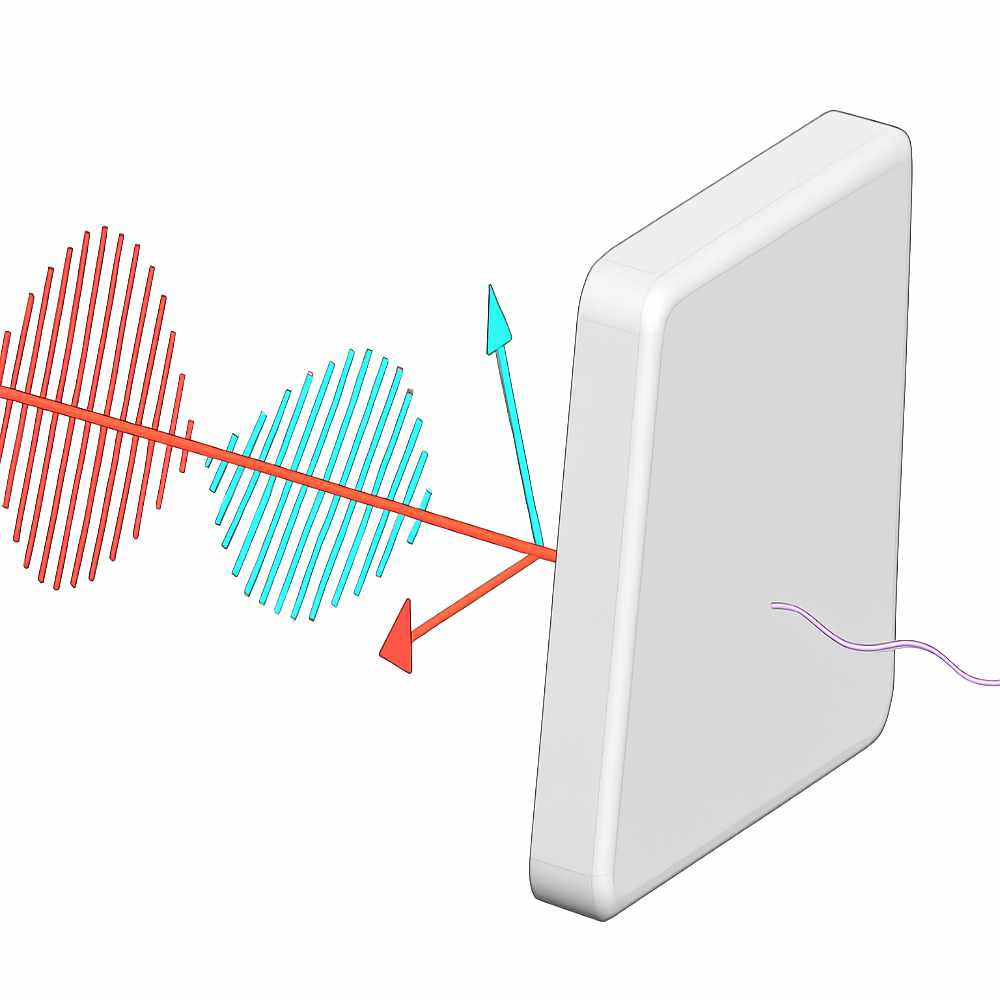

3. EMI/RFI: compatibilidad electromagnética y diseño de antenas

Las interferencias son uno de los problemas más costosos en certificación.

La carcasa influye directamente en:

- Blindaje electromagnético (metal o recubrimientos EMI).

- Continuidad eléctrica y vías de retorno.

- Ubicación y orientación de antenas WiFi, BT, LTE o NFC.

- Ventanas RF para permitir la transmisión sin comprometer la estética.

- Aislamiento interno entre fuentes de ruido y sensores sensibles.

Un enclosure mal planteado puede convertir un producto funcional en un dispositivo incapaz de certificar.

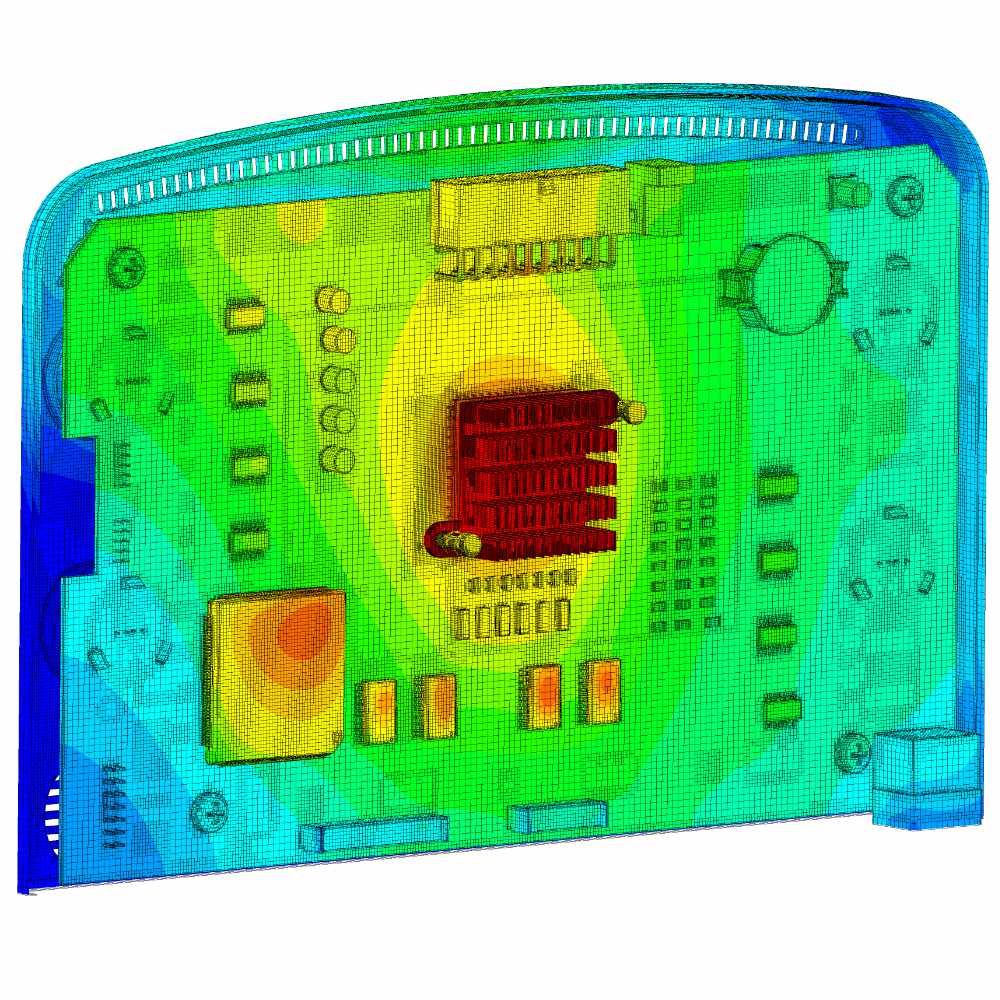

4. Gestión térmica: conducción, convección y disipación estructural

La carcasa es parte activa del sistema térmico.

Para un diseño fiable se deben considerar:

- Conducción hacia superficies externas mediante pads térmicos.

- Uso del propio chasis (sobre todo aluminio) como disipador.

- Aletas, ventilación pasiva o canales de convección.

- Aislamiento frente a fuentes externas de calor.

- Pérdida de rendimiento por acumulación térmica en baterías.

El calor no se “tolera”; se gestiona.

5. Selección de materiales: mecánica, química, térmica y coste

Cada material ofrece ventajas y limita posibilidades:

Plásticos técnicos

- PC-ABS: alta resistencia, ignífugo, estabilidad dimensional.

- PC: transparencia, impacto, buen comportamiento térmico.

- PA y PP reforzados: resistencia química y rigidez a bajo peso.

Metales

- Aluminio CNC o extruido: disipación, robustez, precisión.

- Acero inoxidable 304/316: corrosión, normativa alimentaria.

- Aleaciones ligeras: entornos portátiles o con restricciones térmicas.

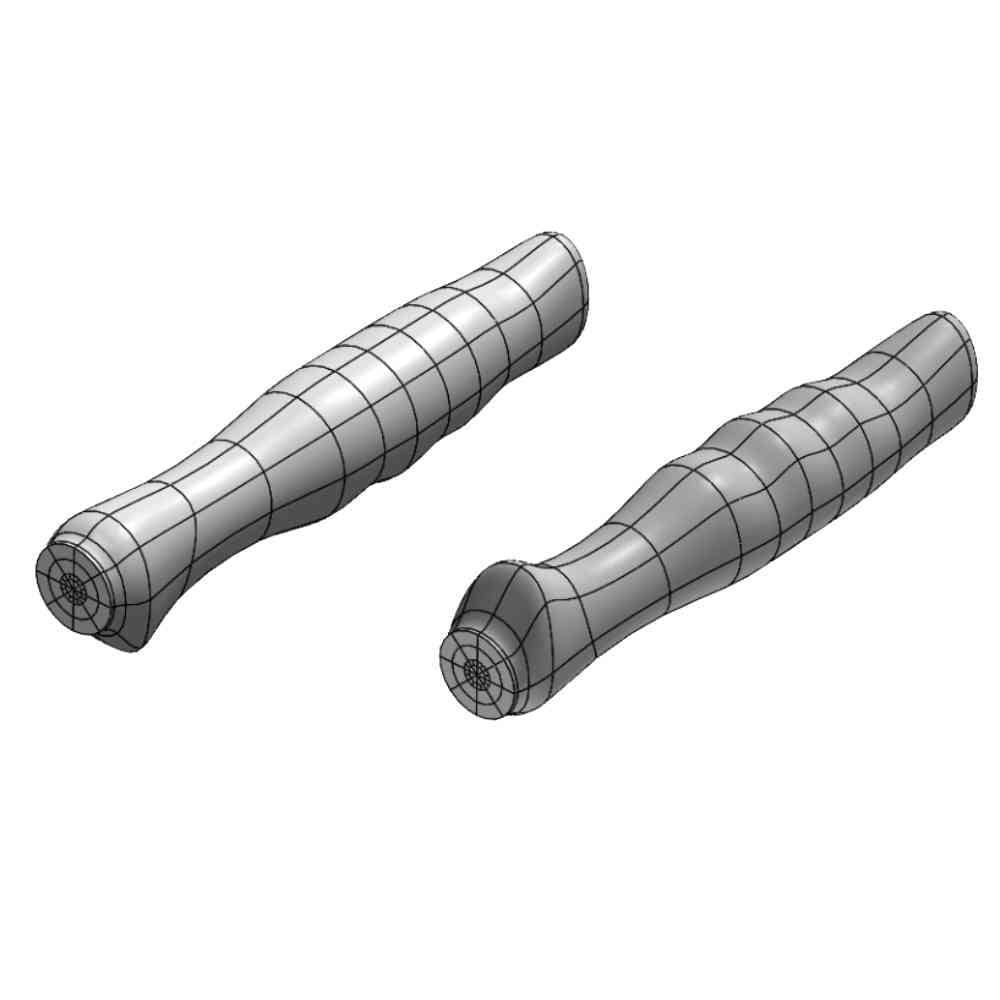

Elastómeros

- TPE/TPU para agarres, sellados o absorción de impactos.

Elegir material es un ejercicio de ingeniería, no de intuición.

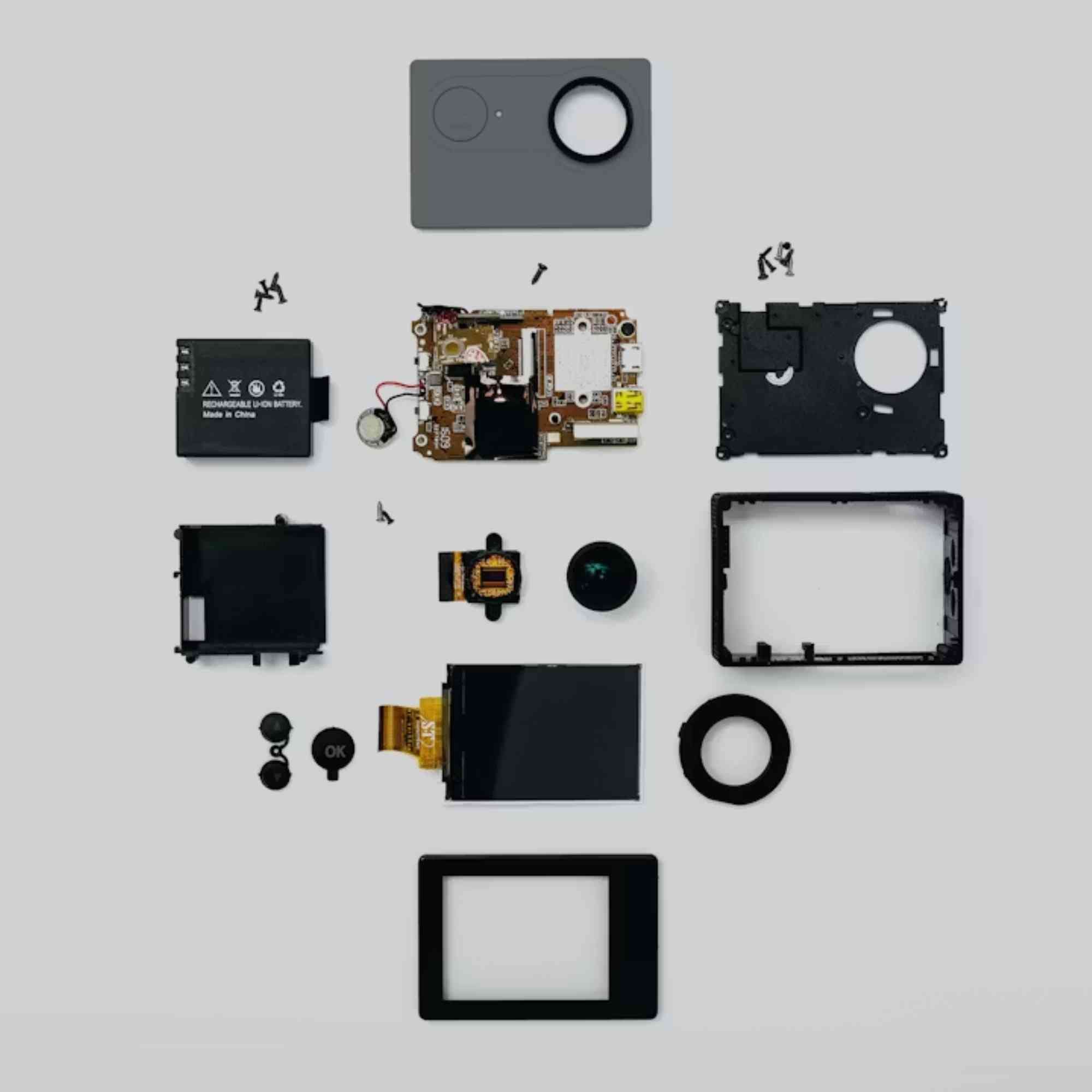

6. Arquitectura interna: diseñar desde la electrónica hacia fuera

La carcasa existe para la electrónica, no al revés.

Debe garantizar:

- Fijaciones robustas para el PCB.

- Zonas seguras para baterías, fusibles y conectores.

- Compatibilidad con sensores (distancias mínimas, apertura óptica, interferencias).

- Gestión de cableado: guiado, radios mínimos, resistencia a vibración.

- Separación térmica entre componentes críticos.

Una carcasa bonita sin arquitectura interna adecuada genera problemas en producción desde el primer montaje.

¿Quieres diseñar una carcasa electrónica fiable y bien resuelta desde el inicio?

Si estás desarrollando un dispositivo y necesitas una carcasa que funcione en condiciones reales —sin problemas térmicos, de EMI, deformaciones o fallos de montaje— podemos ayudarte. En lles, empresa de diseño industrial especializada en hardware, aplicamos criterios de ingeniería, experiencia en fabricación y validaciones técnicas para asegurar un diseño robusto y escalable. Cuéntanos tu proyecto y te orientaremos con una propuesta clara y fundamentada.

7. Uniones: tornillos, clips, bisagras y cierres con vida útil real

Las uniones son uno de los puntos que más fallos provoca en campo.

Aspectos técnicos:

Una carcasa bonita sin arquitectura interna adecuada genera problemas en producción desde el primer montaje.

8. Rigidez estructural y control de deformaciones

En injection molding o chapa metálica, la geometría manda.

Buenas prácticas:

- Espesores homogéneos para evitar alabeos.

- Nervaduras para aumentar la rigidez sin añadir peso.

- Geometrías que minimicen el pandeo y el efecto sandwich.

- Simulación de carga en piezas con grandes superficies.

- Refuerzos localizados en zonas de tornillería.

Si la pieza se deforma, la junta falla, las PCB se fuerzan y el producto deja de ser ensamblable.

9. Ergonomía aplicada a hardware técnico

No es solo comodidad: es legibilidad operativa, reducción de errores y seguridad.

Considerar:

- Orientación intuitiva del dispositivo.

- Reachability de puertos, botones y pantallas.

- Coherencia entre interfaz física y lógica de uso.

- Texturas, agarres y transiciones seguras.

- Reducción del esfuerzo de manipulación.

La ergonomía define la calidad percibida y la experiencia del usuario.

10. Mantenimiento, desmontaje y ciclo de vida

Un buen diseño anticipa:

- Desmontaje sin dañar juntas.

- Sustitución de módulos internos.

- Accesos rápidos para técnicos.

- Minimización de pasos en mantenimiento preventivo.

- Diseño pensado para reparabilidad (importante en certificaciones ESG).

Una carcasa pensada solo para el montaje inicial suele fracasar durante su vida útil.

11. Normativa y seguridad: integrar el cumplimiento desde el diseño

Normas que afectan directamente a la carcasa:

- UL94 (inflamabilidad).

- IEC 62368 (seguridad eléctrica).

- IEC 60601 (medical).

- CE/UL e IP.

Una carcasa pensada solo para el montaje inicial suele fracasar durante su vida útil.

12. DFM & DFA: diseño para fabricación y montaje

La calidad del diseño se mide en producción.

Claves por proceso:

- Inyección: desmoldeos, nervaduras, líneas de partición, contracción.

- CNC: minimizar operaciones, radios compatibles, superficies planas.

- Extrusión: aprovechar perfiles para disipación y rigidez.

- Chapa: control de plegados, soldaduras y acabados.

Optimizar para montaje (DFA) reduce fallos y reduce costes por unidad.

Conclusión

El rendimiento de un dispositivo electrónico depende tanto de su electrónica como de la calidad de su carcasa. La disipación térmica, la robustez estructural, la protección EMI, la estanqueidad, el mantenimiento y la capacidad de superar certificaciones se definen en esta fase. Por eso, un diseño de enclosure riguroso no solo evita fallos en campo: reduce riesgos, acorta plazos y asegura que el producto pueda fabricarse con estabilidad y previsibilidad.

En lles, como empresa de diseño industrial, trabajamos cada carcasa desde una perspectiva de ingeniería completa: materiales seleccionados por su comportamiento real, uniones calculadas para resistir el uso, geometrías que equilibran rigidez y coste, y decisiones basadas en validaciones y experiencia en fabricación. Esta forma de abordar el diseño no aspira únicamente a que el prototipo funcione; busca que funcione igual de bien en la unidad número uno que en la número diez mil.

Preguntas frecuentes sobre el Diseño de Carcasas para Electrónica

Depende del entorno y de los requisitos del dispositivo. Para productos de consumo suelen emplearse PC-ABS o PC por su equilibrio entre resistencia, estabilidad y comportamiento térmico. En aplicaciones industriales o de alta disipación, el aluminio mecanizado o extruido ofrece mejores prestaciones. Si existen agentes químicos, altas cargas mecánicas o necesidad de transparencia, se seleccionan plásticos técnicos específicos. El material nunca se elige solo por estética: se selecciona por comportamiento real.

Mucho más de lo que parece. Los materiales, espesores, geometrías y la ubicación de la antena pueden reducir drásticamente la señal si no se diseñan correctamente. Carcasas metálicas actúan como jaulas de Faraday, y los plásticos pueden modificar la impedancia de la antena. Por eso se integran ventanas RF, antenas externas o geometrías específicas para preservar el rendimiento inalámbrico.

Los fallos más comunes incluyen sobrecalentamiento, roturas por fatiga, deformaciones tras moldeo, entradas de agua o polvo, mala compatibilidad EMI, vibraciones que dañan el PCB, y dificultades en montaje o mantenimiento. La mayoría de estos problemas se detectan tarde si el diseño no contempla desde el principio DFM/DFA, tolerancias reales, gestión térmica, sellado y arquitectura interna bien resuelta.